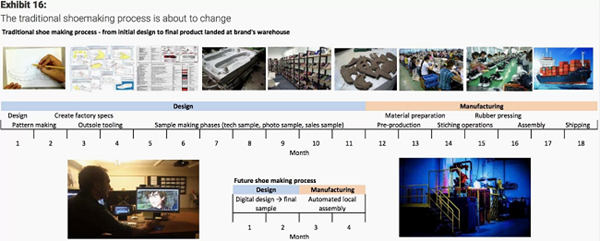

如果让你用几个关键词来描述传统的球鞋生产过程,你会使用哪些词呢?除了“慢”、“劳动密集型”、“低技术含量”这样的词,你还能想到别的词来描述吗?大的球鞋制造商往往需要花费18个月的时间来生产一双球鞋,这其中要历经几十个生产步骤。然而,除了少数几家厂商在生产工序上有所革新,绝大多数制鞋企业的制造工序已经几十年没有改变了。

摩根士丹利在6月6日发布了一份给投资人的调研报告,该报告深入研究了世界上两大球鞋制造巨头——耐克和阿迪达斯。报告显示,科技和自动化技术正在颠覆传统的球鞋制造,耐克和阿迪达斯正重新定义他们制造和销售产品的方式。摩根士丹利得出了这样的结论:球鞋制造业正在经历结构化转型,并且这将给消费者和球鞋品牌商带来双赢结果。

球鞋制造工艺还处在早期阶段。虽然如今出现了许多创新技术,但若要应用于此还尚欠火候,只有等需求达到一定的规模,新技术的运用才能真正普及。

新技术主要被归为两类——设计和生产。这也是球鞋制造的两大主要步骤。但是摩根士丹利认为,新技术的应用会使得消费者能够以更低的价格买到个性化定制的球鞋,而且球鞋的制造周期会大大缩短。摩根士丹利的研究报告中展示了如下的示意图,图中将原本长达18个月的球鞋制造周期缩短为了4个月。

▲摩根士丹利为我们展示了如何将18个月的生产周期缩减为4个月

设计

一双球鞋的诞生过程始于设计手稿。在球鞋品牌商把一个球鞋设计灵感转化为实体原型前,他们需要为代工厂提供生产示意图和鞋底的金属模具。光是这个过程就要花上几周的时间。然后,工厂会生产出来样品,这些样品通常会经过数次的修改,每次修改之后,都会重新生产出一个新的样品。一双球鞋的最终版本需要大概一年的时间才能确定下来,然后再投入量产。

如今,虚拟原型技术使得品牌商可以大幅缩短球鞋的生产周期。比如,耐克与动画制作公司梦工厂(DreamWorks)合作,在不必制作出实体原型的情况下,依靠梦工厂的NOVA技术平台,耐克就可以制作出逼真的球鞋三维立体原型。NOVA平台甚至支持材料模拟技术,这能让耐克的设计师模拟不同材料在鞋子上的应用情况。这样一来,耐克便可以在更短的时间里设计出更多的鞋子。值得一提的是,NOVA平台曾被用于电影《驯龙高手2》的制作。

3D打印技术也对快速打造球鞋原型大有裨益,因为它能够省去加工发泡鞋底模具的工序。若不使用3D打印技术,光这一道工序就要耗时一个月。但现在球鞋厂商可以在几个小时之内就打印出一个鞋底原型。阿迪达斯正计划规模量产3D打印鞋底,这将能够让阿迪达斯直接打印出设计好的鞋子,而不再需要制作球鞋原型了。

生产

摩根士丹利的调研报告指出,耐克和阿迪达斯正加大他们的自动化投入,目的是进一步加快生产流程。阿迪达斯在德国建造了一间全机器人化的“极速工厂”。2023年以前,这两家公司五分之一的产品都将由自动化设备生产。

新工艺的好处当然不只有能加快生产速度。比如说,耐克的工程师现在可以使用机器人来给球鞋的中底上色。这道工序以前需要使用胶带粘贴在鞋子不同部位的拼接处,以防上色时喷溅到其他的区域。就像是给新房子刷漆一样,我们通常会在墙壁的连接处贴上布条,来避免刷漆时手滑刷到旁边的墙。新工序不仅快得多,而且可以在中底上印一些光靠手工难以做到的漂亮图案。

两家公司都想把生产地放在靠近目标市场的地方。然而,这两家公司几乎所有的产品都产自亚洲,尤其是中国。但他们想根据消费者的需求而快速地生产出小批量的产品。于是,阿迪达斯在亚特兰大也建造了一间“极速工厂”。把大批量的生产重新迁回美国或是欧洲,这不太现实。但是把少量的一些产品生产安放在靠近市场的区域,这样至少可以省去从亚洲出发运至欧美为期数周的海运时间。

巨大的益处

为何说这是消费者的福音?球鞋设计和生产工艺的改进意味着消费者可以不用等太久就能买到他们心水的产品。由于设计生产一双单鞋的成本和难度大大降低,不久之后消费者就可以很容易地买到按照他们自己意愿定制的球鞋了。

报告中这样写道:“让我们假设这样一种情况,顾客很喜欢这双鞋的整体设计风格,但他只想改动其中的一处设计。没问题,这都是小菜一碟。还有一种可能,顾客想定制一双适合他脚型的鞋子,但他现在正在外旅行,想隔天在酒店附近的Foot Locker商店买到这双鞋。太容易了!”

对于球鞋品牌商来说,缩短生产周期将会加快它们对市场的响应速度。这意味着它们将不需要提前生产大量的存货。摩根士丹利估计,由于生产工序的简化,新的生产模式将最多可节省10%的成本。在以上这些利好因素的帮助下,运动服饰将很快超越其他的消费品类。

从长远来看,很多品牌将因此受益,包括New Balance和安德玛(Under Armour)。但到目前为止,受益最大的还是那两家投入最多的企业——耐克和阿迪达斯。