印染开启“清洁模式”

据统计,石狮目前共有100多家印染企业,集中在祥芝、鸿山、锦尚三大集控区,年产值近60亿元。为了解决印染业的环境不友好问题,近十年来,石狮一直在努力并取得了不错的整治成效。

早在2008年,石狮成功引入省重点建设项目——鸿山热电项目,除了解决该市供电缺口外,利用热电供汽,年产量可达780万吨,并提供给印染企业使用。与此同时,清源公司还研发出环保产品水煤浆,向当地印染企业推广,“水蒸气和水煤浆”双管齐下,使石狮印染企业硫排放问题基本得到了解决。2015年,石狮市新型染整产业循环发展园率先在全国印染集控区通过低压蒸汽、中压蒸汽集中供热技术,实现了无燃煤、无烟囱的清洁生产目标。

全面告别“燃煤时代”之后,去年开始,石狮市三大印染集控区再次试水印染行业定型机废气净化与热能回收利用,进一步提升印染业的节能环保水平,改善石狮特别是沿海的空气质量,也为印染行业的转型发展争取生态空间。今年3月,石狮印发《石狮市新型印染产业循环发展园定型机废气净化治理实施方案》,对不配合改造的企业采取停电、停水、加倍征收排污费、函告金融及政府相关职能部门等多管齐下的举措进行综合整治。同时,出台奖励政策,对企业购置设备给予资金补贴,石狮印染行业掀起了一股定型机废气净化处理的热潮,使全行业开启“清洁模式”。

污泥整治全国领先

长期以来,印染污泥是困扰石狮印染业的重要课题,采用常规“浓缩——脱水——外运填埋”的模式进行处理,既占用城市土地资源,又会产生二次污染。印染污泥制砖作为一种出路,早已进入环境工程人士的视野,多种印染污泥制砖方案也在反复探讨和试验中。

2015年,石狮市鸿辉环保建材有限公司对此进行技术攻关,随着该公司三条环保砖隧道窑生产线的正式投产,多年来困扰石狮市的印染污泥处置瓶颈难题获得了突破性进展。石狮鸿辉环保建材以大量消化印染污泥为中心突破点,将40%的印染污泥、30%的建筑垃圾(锤式粉碎)、30%的粉煤灰(来源石狮热电厂)进行配比,陈化三至五天,搅拌成型,利用窑内尾气余热烘干,隧道窑1300℃烧结成为建筑砖。烧结砖产品经权威检测数据表明,尺寸偏差和抗压强度等级均符合合格品的技术要求,外观质量符合优等品的技术要求,很快得到了市场的高度认同。此举为石狮印染行业每年万吨以上的印染污泥,寻找到了一个完整有效的产业化解决方案。

今年10月中旬召开的全国印染行业节能环保年会,公布了《第十一批中国印染行业节能减排先进技术推荐目录》共25项并予以表彰,其中,石狮市鸿辉环保建材有限公司《(编号2017-11-H-07)印染污泥无燃料无害化制烧结砖工艺开发及示范》项目被向全国行业重点推介。专家们一致认为,该项技术路线先进而独特,以无害化、资源化、产业化的绿色清洁生产方式,全面完整地解决了长期困惑印染行业的大量污泥出路难题。

“绿色印染”呼之欲出

而更多的石狮印染企业则投身于技术改造升级和绿色制造的时代洪流,石狮的新祥华、恒祥、宏兴、万峰盛、龙兴隆、三益、鼎盛、港溢等一批重点染整企业,纷纷引进先进生产工艺技术和设备,推广一大批印染先进技术的应用。

以宏兴染整织造有限公司为例,该公司引进了德国、意大利等国的节能减排先进生产设备,建成目前国内最先进的全封闭自动长车轧染流水线6条,配备智能ERP数字化管理系统和能耗自动在线采集系统,建成日处理8360吨污水的处理站和日处理回收2000吨中水的回收站,其生产线年产1920万米布匹,成为石狮市第一家绿色生态标准染整示范企业,也是泉州市第一家兼并重组、转型升级的染整示范企业。

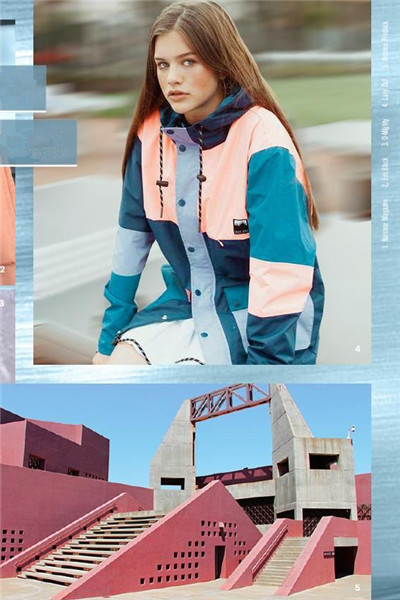

在节能减排先进生产设备的带动下,石狮印染业的产品不断走向绿色制造。例如,石狮新远辉化纤纺织科技有限公司全新自主创新开发的氨纶花灰镂空夹条汗布,打破了国外垄断,成功登陆欧美市场,成为2017年度中国面料之星。该面料的最大特点是无需染色,只要进行简单的加工定型即可成品,无需用到染料,生产过程中无任何废水排放,废气排放也大大减少。石狮市新华宝纺织科技有限公司引进全套国外先进生产设备,生产流程实现电脑全程控制,携手服装生产企业开展高档服装面料开发,产品远销欧美、东南亚及国内各大市场。石狮市港溢染整织造有限公司将40%的产能转向非常规面料品种,并进行尝试性转产,在全国率先推出“水溶性硫化洗褪怀旧风格休闲面料”,成为“中国流行面料入围产品”。

迄今,以绿色制造为目标,石狮印染企业已先后开发出玉米面料、碳纤维面料、太极石面料、纳米化纤面料等一批新产品和高端产品,大受国内外市场的欢迎。石狮致力于打赢纺织印染业的改造提升这一硬仗,为全省传统产业的改造提升和实体经济的绿色发展,提供了重要经验和示范作用。